熔模铸造

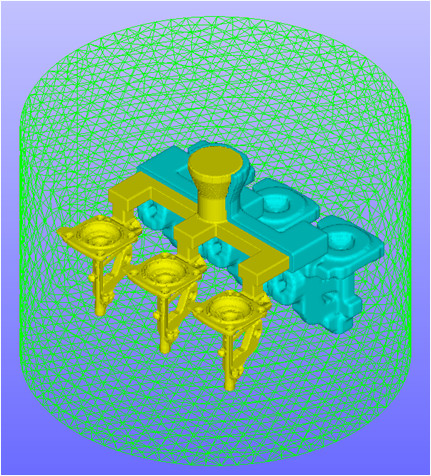

熔模铸造的温度非常高,热辐射产生的热量分布对于模拟来说不可忽略,此外,因为型壳和扣箱的存在,在模拟中必须考虑这两个因素,因为辐射和扣箱反射的热量对于铸件的凝固过程产生了影响,进而造成缩孔区域的变化。

扣箱, 辐射 & 视角因子

- 即使没有物理扣箱,厂房也可以考虑为一个“保温箱”

- 由于铸件和流道造型的原因,不同区域接受的辐射反射量是不同的,从而影响该区域的冷却速率和凝固速度。

- 凝固时间也受到辐射反射的影响。

扣箱中的辐射反射效应

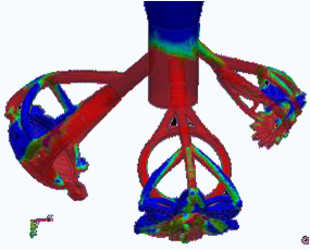

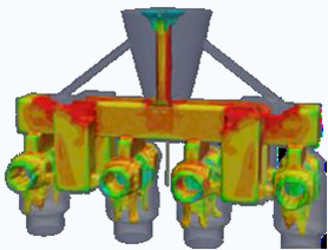

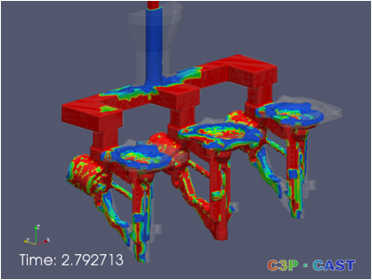

熔模铸造的流动模拟

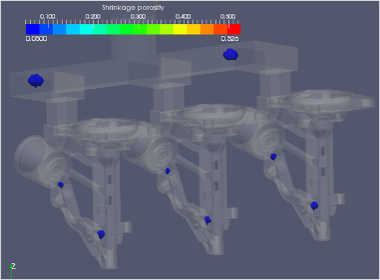

熔模铸造的凝固模拟

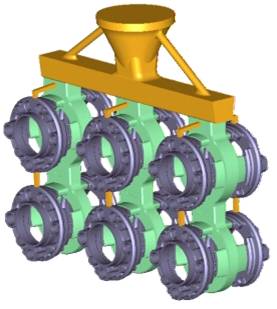

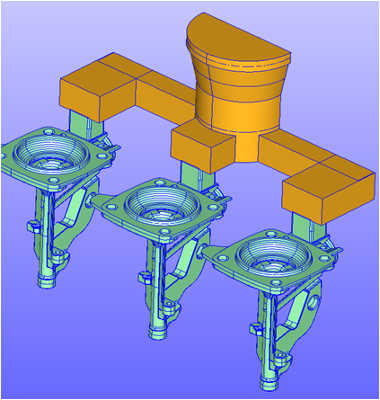

组树设计

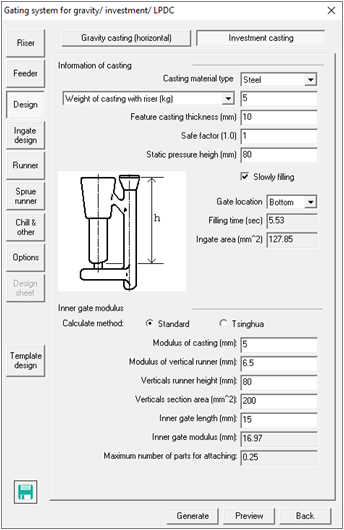

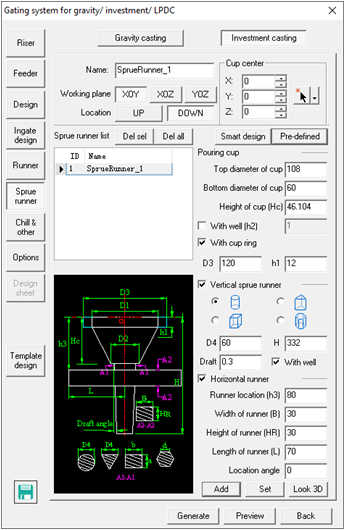

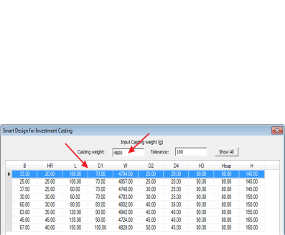

Cast-Designer 是目前市场上唯一具备熔模铸造设计系统的铸造分析软件。

- 流道设计系统能够设计任何复杂的参数化流道

- 内置的知识库有效地辅助设计者进行参数选择

- 冒口,内浇口,流道和冷铁设计,内置组树类型模块

- 支持用户自定义模板,灵活的导入和导出模板。

熔模铸造设计面板

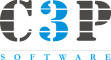

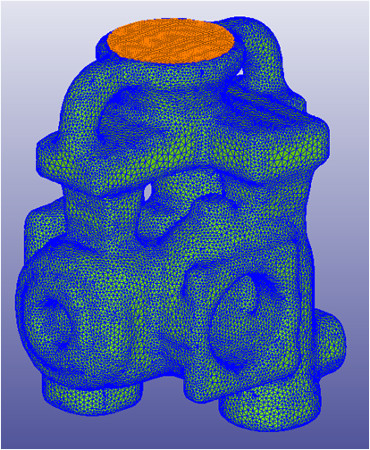

自动生成型壳网格

Cast-Designer 能够自动根据铸件造型生成型壳的网格模型,这对于热传递,辐射和凝固的计算准确性都有良好的助益。

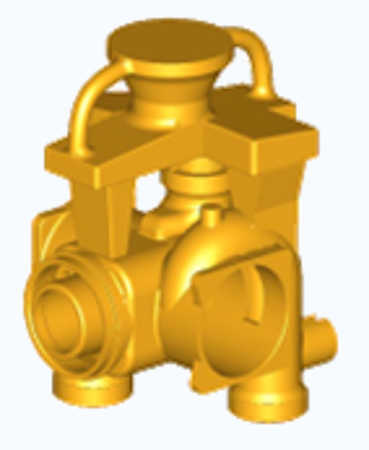

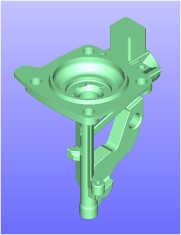

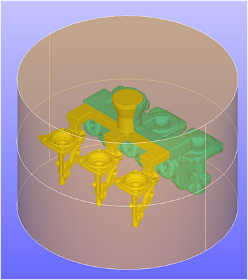

铸件 CAD

铸件和型壳网格

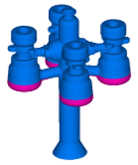

脱蜡分析

脱蜡分析能够检查铸件的几何造型,确认可能存在脱蜡问题的局部区域。良好的脱蜡设计能够改善铸件品质,并且节约成本和能源消耗。

脱蜡问题区域

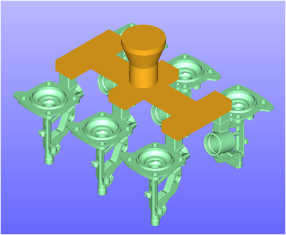

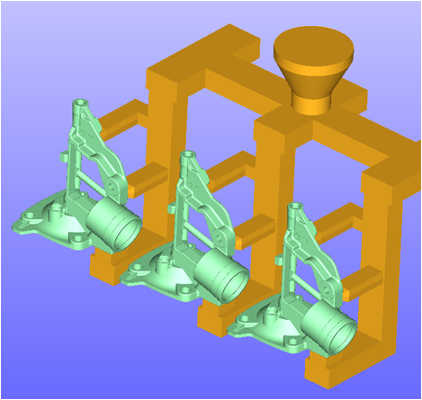

组树排布设计

智能化组树

熔模铸造设计分析工作流程

第 1 步: 对铸件进行分析,检查MDI和HDI,确定内浇口的位置和尺寸。

第 2 步: 根据铸造部分的重量和数量,通过KBE智能设计工具选择组树。

第 3 步: 生成组树和部分布局。

第 4 步: 脱蜡的检查和调整。

第 5 步: 壳体生成和CAE分析建模

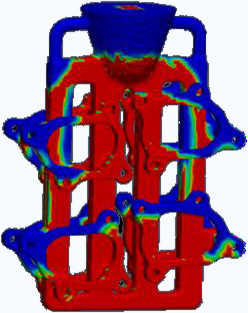

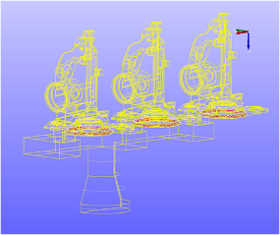

第 6 步: 流动模拟结果

第 7 步: 缩孔的CAE模拟结果

原始方案: 具有严重缩孔问题的原设计方案。

修正设计: 通过Cast-Designer修改后的设计方案,节约了38%的得料率,缩孔明显优于原方案。