自动优化

Cast-Designer 优化求解器能够支持多准则下的非线性计算,基于人工智能领域的基因算法(遗传算法)

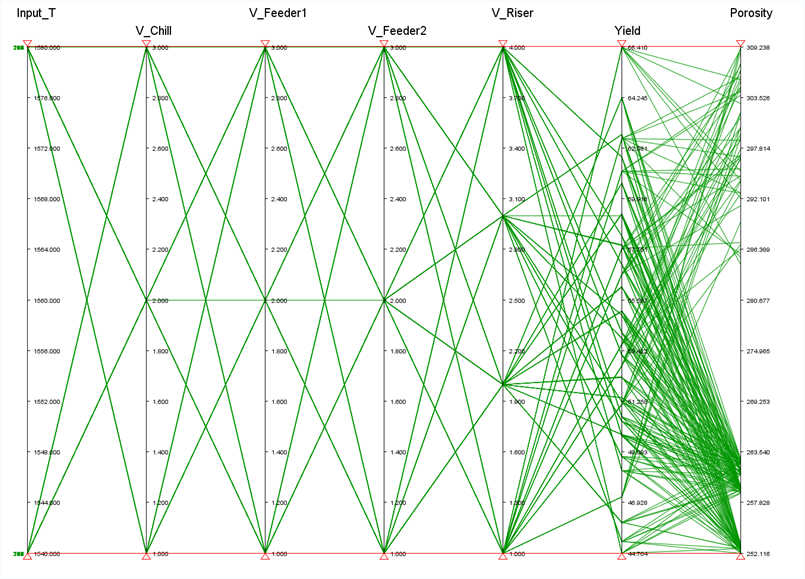

- 多目标准则: 支持各种物理场结果信息的优化计算,包括流场,热场,应力场,变形翘曲,微观结构,材料机械性能等。例如,单个或者多个目标的优化计算,铸造工程师希望最大的良品率,最小缩孔率以及充填过程中的流动平衡性。

- 多变量优化(设计参数或者工艺参数): 设计变量通常有较大的自由度,比如流道造型中的CAD尺寸参数,内浇口位置,或者重力铸造中的冒口尺寸,甚至包括铸件尺寸与形状。另外工艺过程参数众多,诸如浇铸温度,金属液速度,或者热交换系数等。

- Cast-Designer 中的基因算法优化求解器,能够在每一次优化计算的子循环中检查收敛目标,比如缩孔体积,并且智能化的设置新的设计变量,比如冒口大小,位置等,并进入下一个循环计算,直到达到目标收敛准则。

- 支持复杂的用户自定义公式和方程。

Cast-Designer 优化模块支持并行自动优化计算,这是优化计算领域的突破性创新技术,能够大幅度节约计算时间

DOE 实验设计

设计实验DOE,用于研究工艺窗口及其稳定性,以得到一组理想的参数和工艺条件,这些参数条件能帮助用户在定义的目标内,获得最好的铸造结果。

例如:

- 产量: 找出缩孔的最佳位置和尺寸,以尽量减少缩孔。

- 灵敏度: 确定产生影响的工艺参数的灵敏度,如增加模具温度和增加保温套。

- 成本: 比较维持较高的浇注温度与次品/生产损失的成本。

- 可行性: 确定优化目标,在生产制造过程中,还能够考虑相关铸造约束条件。

过程稳定性

随机方法校验过程的稳定性

例如:

通过已知范围内改变炉温,校核工艺条件是否可靠,找出铸造过程中允许的最大和最小变化,同时仍能获得所需的优质铸件。

田口DOE方法提供了最佳可能的变化组合。例如:在512种组合中,可以通过尝试16种组合即可获得期望的结果

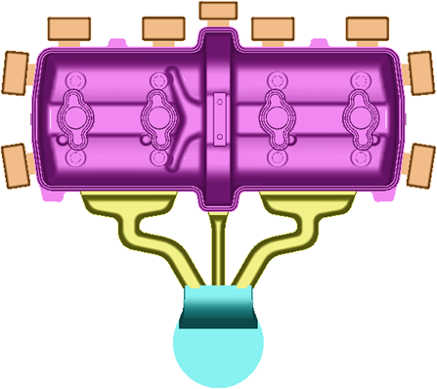

高压铸造:流道优化

原始设计

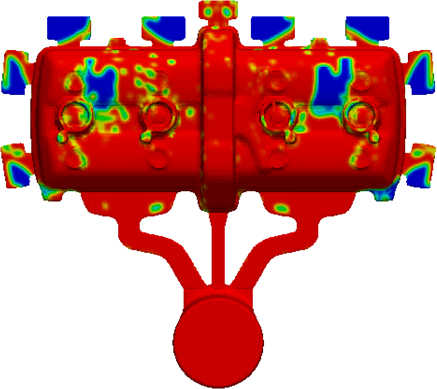

冲型过程中的困气区域

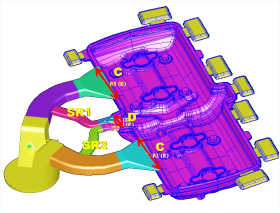

优化设置

目标:无卷气的流动过程

- 优化两个流道横截面之间的比值SR1和SR2

- 我们设置该比值为K,如果K小于1,那么系统将不设置分支流道,同时比值K会直接影响C和D两个内浇口的面积大小

优化后设计

有辅助流道

无辅助流道

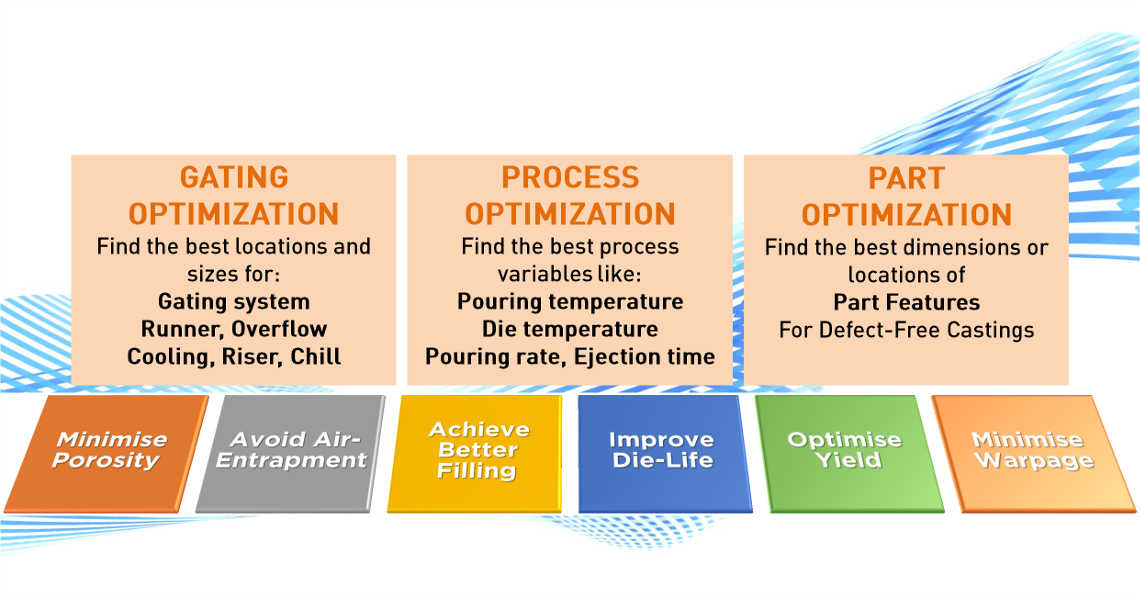

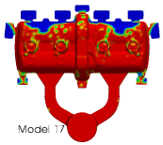

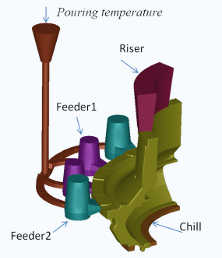

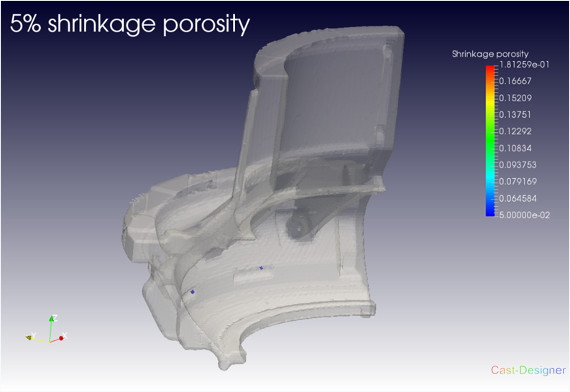

重力铸造:冒口优化

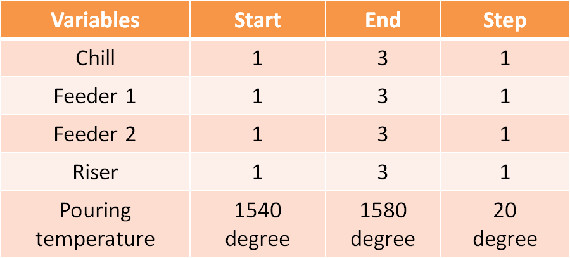

优化设置

优化后的结果(最好的结果)

得料率: 59.3%

缩孔总体积: 253.3

优化后的设计(最差的缩孔)

得料率: 56.1%

缩孔总体积: 287.1

全组合算法: 243 个模型

田口算法: 27 个模型

用户定义的条件可以应用于以上两种方法。

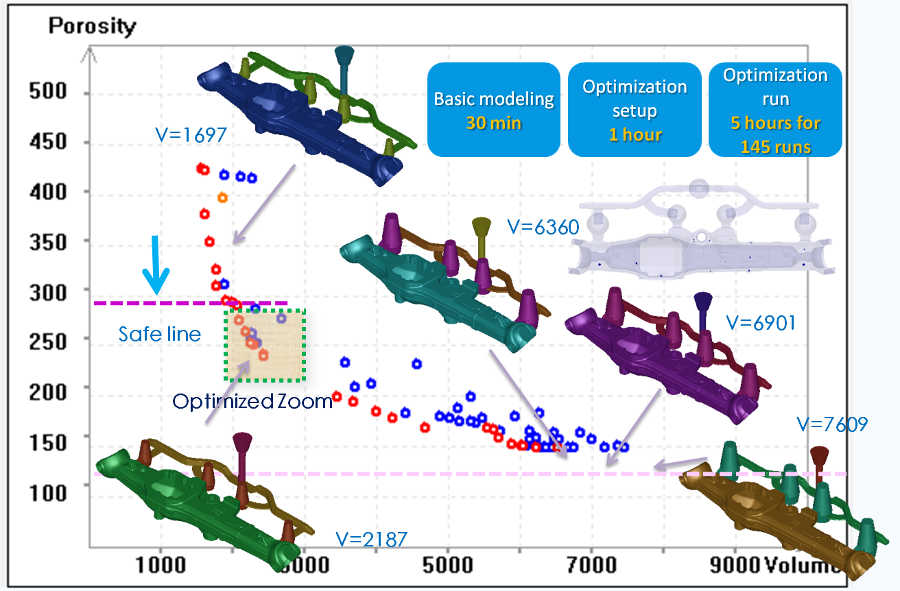

标准计算模型定义需要 30 分钟,优化模型定义需要 1 小时。本案例一共运算了 27 组,耗时 5 小时,采用5个并发数的并行计算版本,工作平台为 20 核英特尔 E5 工作站。

针对汽车零部件优化铸造得料率和缩孔。采用基因遗传算法寻找最优解(帕累托结果)。X轴是冒口体积,Y轴是缩孔体积

优势与利益

Cast-Designer 优化算法降低前期开发成本,压缩开发周期。该系统能够将设计师从繁重的重复性的参数测试-验证的环节解放出来,而传统的参数优化往往会耗费大量的时间。